Tudástár - ProfesszionĂĄlis pĂĄrĂĄsĂtĂł rendszerek mĂťkĂśdĂŠse, felĂŠpĂtĂŠse

Nagy nyomĂĄs

Nagy nyomĂĄs

MaradĂŠktalan, nedvesedĂŠsmentes pĂĄrĂĄsĂtĂĄs elĂŠrĂŠsĂŠhez 70-100 bar kĂśzĂśtti nyomĂĄson kell a vizet porlasztani. Ez a szokĂĄsos 2-4 bar-os ivĂłvĂz hĂĄlĂłzati nyomĂĄs 30-40-szerese! Ekkora nyomĂĄson jĂśnnek csak lĂŠtre ugyanis azok a mikroszkopikus mĂŠretĂť vĂzcseppek, amelyek maradĂŠktalanul kĂŠpesek elpĂĄrologni. (MegtĂŠvesztĂľ lehet, hogy sok esetben a nagy nyomĂĄst (high pressure) ennĂŠl kisebb, sĂľt akĂĄr jelentĂľsen kisebb nyomĂĄs ĂŠrtĂŠkekre, pl. akĂĄr 6 bar-ra is alkalmazzĂĄk. Javasolt ezĂŠrt a konkrĂŠt nyomĂĄs ĂŠrtĂŠkĂŠt ellenĂľrizni a vizsgĂĄlt rendszernek.)

NagynyomĂĄsĂş szivattyĂşk

A pĂĄrĂĄsĂtĂĄshoz szĂźksĂŠges nagynyomĂĄsĂş vizet jellemzĂľen dugattyĂşs szivattyĂşkkal ĂĄllĂtjĂĄk elĂľ. A szivattyĂşk tartĂłssĂĄgĂĄt a dugattyĂşk anyaga jelentĂľsen befolyĂĄsolja. A szivattyĂş gyĂĄrtĂłk jellemzĂľen az alĂĄbbi megoldĂĄsokat alkalmazzĂĄk:

- acĂŠldugattyĂşs szivattyĂş – kis igĂŠnybevĂŠtelre kĂŠszĂźl, napi nĂŠhĂĄny Ăłra hasznĂĄlatra, pl. otthoni cĂŠlĂş teraszhĂťtĂŠsre hasznĂĄlhatĂł.

- acĂŠldugattyĂş kerĂĄmia bevonattal – kĂśzepes igĂŠnybevĂŠtelre, jellemzĂľen napi 12 ĂłrĂĄt meg nem haladĂł felhasznĂĄlĂĄsokra alkalmas, pĂŠldĂĄul ipari munkahely hĂťtĂŠsre 1-2 mĂťszakos munkarendben

- kerĂĄmia dugattyĂşs szivattyĂş – nagyon tartĂłs, akĂĄr folyamatos, napi 24 ĂłrĂĄs Ăźzem mellett is ĂŠvtizedes ĂŠlettartammal. Ezeket a szivattyĂşkat nevezzĂźk ipari szivattyĂşknak, mert bĂĄrmilyen igĂŠnybevĂŠtelre hasznĂĄlhatĂłk.

A nagynyomĂĄsĂş szivattyĂşk kapacitĂĄsĂĄt liter/perc-ben szokĂĄs megadni.

- kis kapacitĂĄs: 0-1 l/p

- ĂĄtlagos kapacitĂĄs: 1-8 l/p

- nagy kapacitĂĄs: 10-50 l/p

NagynyomĂĄsĂş fĂşvĂłkĂĄk

A porlasztĂĄs minĂľsĂŠgĂŠt a speciĂĄlis fĂşvĂłkĂĄk jelentĂľsen befolyĂĄsoljĂĄk. MinĂŠl szabĂĄlyosabb a furat, amin keresztĂźl a porlasztĂĄs tĂśrtĂŠnik, annĂĄl homogĂŠnebb mĂŠretĂť vĂzcseppek keletkeznek ĂŠs annĂĄl hatĂŠkonyabb a pĂĄrolgĂĄs. A fĂşvĂłkĂĄkat jellemzĂľen rĂŠzbĂľl kĂŠszĂtik ĂŠs nikkelezĂŠssel felĂźletkezelik, de speciĂĄlis igĂŠnyekhez gyĂĄrtanak rozsdamentes, savĂĄllĂł ĂŠs ĂŠlelmiszeripari elĂľĂrĂĄsoknak is megfelelĂľ fĂşvĂłkĂĄkat.

A fĂşvĂłka minĂľsĂŠgĂŠt azonban elsĂľsorban a furat anyaga hatĂĄrozza meg. A furatok az alĂĄbbi anyagokbĂłl kĂŠszĂźlt fejekbe kerĂźlhetnek:

- acĂŠl – ĂĄtlagos felhasznĂĄlĂĄsokra, a nagynyomĂĄsĂş vĂz koptatĂł hatĂĄsĂĄnak rĂśvidebb tĂĄvon ĂĄll csak ellent, jellemzĂľen egy-kĂŠt ĂŠvente cserĂŠlni kell.

- kerĂĄmia – kemĂŠnysĂŠge miatt a furat nem kopik olyan gyorsan ĂŠs nagyon szĂŠp a porlasztĂĄsi kĂŠpe, Ăgy speciĂĄlis pĂĄrĂĄsĂtĂĄsi feladatokra jĂłl alkalmazhatĂł.

- rubin – a legĂşjabb technolĂłgia, speciĂĄlis pĂĄrĂĄsĂtĂĄsi feladatokra hasznĂĄlhatĂł. A furat egy Ăźveglapba ragasztott rubin darabkĂĄban talĂĄlhatĂł, amit lĂŠzerrel kĂŠszĂtenek. Ennek kĂśszĂśnhetĂľen nagyon szabĂĄlyos a furat ĂŠs Ăgy a porlasztĂĄsi kĂŠp. KemĂŠnysĂŠge miatt hosszĂş ideig ellenĂĄll a koptatĂĄsnak. BĂĄrmilyen speciĂĄlis pĂĄrĂĄsĂtĂĄsi feladatra alkalmazhatĂł.

A fĂşvĂłkĂĄkon talĂĄlhatĂł furat mĂŠrete hatĂĄrozza meg a porlasztĂĄs finomsĂĄgĂĄt ĂŠs a fĂşvĂłka vĂzelvĂŠtelĂŠt. FuratmĂŠret szerint az alĂĄbbi csoportokat kĂźlĂśnbĂśztethetjĂźk meg:

- ultra finom porlasztĂĄs – 85-100 µm-es furat mĂŠret, speciĂĄlis pĂĄrĂĄsĂtĂĄsi feladatokra.

- ĂĄtlagos felhasznĂĄlĂĄs – 150-200 µm-es furat mĂŠret, pĂĄrĂĄsĂtĂĄsi ĂŠs pĂĄrahĂťtĂŠsi feladatokra.

- nagy vĂzelvĂŠteli igĂŠny esetĂŠn – 300-500 µm-es furat mĂŠret, speciĂĄlis, sok vizet igĂŠnylĂľ feladatokra.

A fĂşvĂłkĂĄk felĂŠpĂtĂŠsĂźket tekintve lehetnek egyszerĂťek, de kĂŠszĂthetik azokat cseppenĂŠsgĂĄtlĂł szeleppel, esetleg beĂŠpĂtett szĂťrĂľvel.

BefĂşvĂł rendszer

A nagynyomĂĄsĂş pĂĄrĂĄsĂtĂĄs fontos eleme a befĂşvĂł rendszer, ami a fĂşvĂłkĂĄkat rĂśgzĂti. Erre jellemzĂľen hĂĄrom fĂŠle anyagot szoktak alkalmazni, kĂźlĂśnbĂśzĂľ szerelvĂŠnyekkel:

- rozsdamentes acĂŠl szĂłrĂłcsĂľ hegesztett fĂşvĂłkatartĂłkkal – nagyon esztĂŠtikus ĂŠs tartĂłs, szokĂĄsos fĂşvĂłkatĂĄvolsĂĄggal lĂŠteznek gyĂĄri megoldĂĄsok, egyedi fĂşvĂłka kiosztĂĄs azonban csak egyedi gyĂĄrtĂĄsban kĂŠszĂthetĂľ el, ezĂŠrt kevesen tudjĂĄk szĂĄllĂtani.

- rozsdamentes acĂŠl szĂłrĂłcsĂľ fĂşvĂłkatartĂł csatlakozĂłkkal – nagyon tartĂłs, hatĂŠkonyan szerelhetĂľ, ezĂŠrt jellemzĂľen nagy befĂşvĂł rendszereknĂŠl alkalmazzĂĄk.

- nikkelezett rĂŠz szĂłrĂłcsĂľ fĂşvĂłkatartĂłs csatlakozĂłkkal – esztĂŠtikus ĂŠs mikrobaĂślĂľ hatĂĄsĂş az anyaga miatt.

- mĂťanyag szĂłrĂłcsĂľ gyors csatlakozĂłs szerelvĂŠnyekkel – sem nem esztĂŠtikus, sem nem olyan tartĂłs, mint a fĂŠmek, de ez a legolcsĂłbb ĂŠs hĂĄzilagosan is szerelhetĂľ. ProfesszionĂĄlis ĂŠs prĂŠmium felhasznĂĄlĂĄsoknĂĄl (szerintĂźnk) nincs helye.

Rendszer vezĂŠrlĂŠs, tĂĄvfelĂźgyelet, riasztĂĄsok e-mailben ĂŠs SMS-ben

MĂŠg a manuĂĄlis mĂťkĂśdtetĂŠsĂť rendszerek esetĂŠn is szĂźksĂŠg van vezĂŠrlĂŠsre, ugyanis vĂŠdeni kell a szivattyĂşt a szĂĄrazon futĂĄs, a tĂşlmelegedĂŠs, vagy a csĂľtĂśrĂŠs ellen ĂŠs a legegyszerĂťbb rendszerek is rendelkezhetnek korlĂĄtozĂł funkciĂłkkal, vagy engedĂŠlyezĂľ jel figyelĂŠssel.

A bonyolultabb rendszerek esetĂŠn a vezĂŠrlĂŠsi igĂŠny nagysĂĄgrendekkel nagyobb, vezĂŠrelni kell a kĂźlĂśnbĂśzĂľ zĂłnĂĄkban a porlasztĂĄst, a rendszer cĂŠljĂĄtĂłl fĂźggĂľen automatikusan mĂťkĂśdtetni kell pĂĄratartalomra, vagy hĂľmĂŠrsĂŠkletre vezĂŠrelve, szĂźksĂŠg lehet naplĂłzĂĄsra, a vĂzminĂľsĂŠg figyelĂŠsĂŠre, e-mail / SMS riasztĂĄsokra, de igĂŠny lehet a komplett tĂĄvfelĂźgyelet is, ahol a meglĂŠvĂľ ĂŠpĂźletfelĂźgyeleti rendszerhez kell integrĂĄlni a pĂĄrĂĄsĂtĂĄst, vagy a rendszer sajĂĄt webes felĂźletĂť tĂĄvfelĂźgyeletĂŠnek kell Interneten bĂĄrhonnan elĂŠrhetĂľnek lenni.

A vezĂŠrlĂŠst a gyĂĄrtĂłk ĂŠs rendszer integrĂĄtorok jellemzĂľen kĂŠtfĂŠlekĂŠppen oldjĂĄk meg:

- egyedi vezĂŠrlĂŠs – az adott gyĂĄrtĂł ĂĄltal fejlesztett elektronika, program ĂŠs kezelĂľ felĂźlet. ElĂľnye, hogy sorozatgyĂĄrtĂĄsban kedvezĂľ ĂĄron ĂĄllĂthatĂł elĂľ, hĂĄtrĂĄnya, hogy rugalmatlan, ĂĄltalĂĄban nem integrĂĄlhatĂłk bele az egyedi felhasznĂĄlĂłi igĂŠnyek.

- PLC alapĂş vezĂŠrlĂŠs – az iparban szĂŠles kĂśrben alkalmazott megoldĂĄs, bĂĄrmilyen feladat ĂŠs igĂŠny megvalĂłsĂthatĂł, akĂĄr teljes mĂŠrtĂŠkben testre szabhatĂł egyedi igĂŠnyek alapjĂĄn. MegfelelĂľ eszkĂśzĂśk alkalmazĂĄsĂĄval nagyon versenykĂŠpes ĂĄron szĂĄllĂthatĂł.

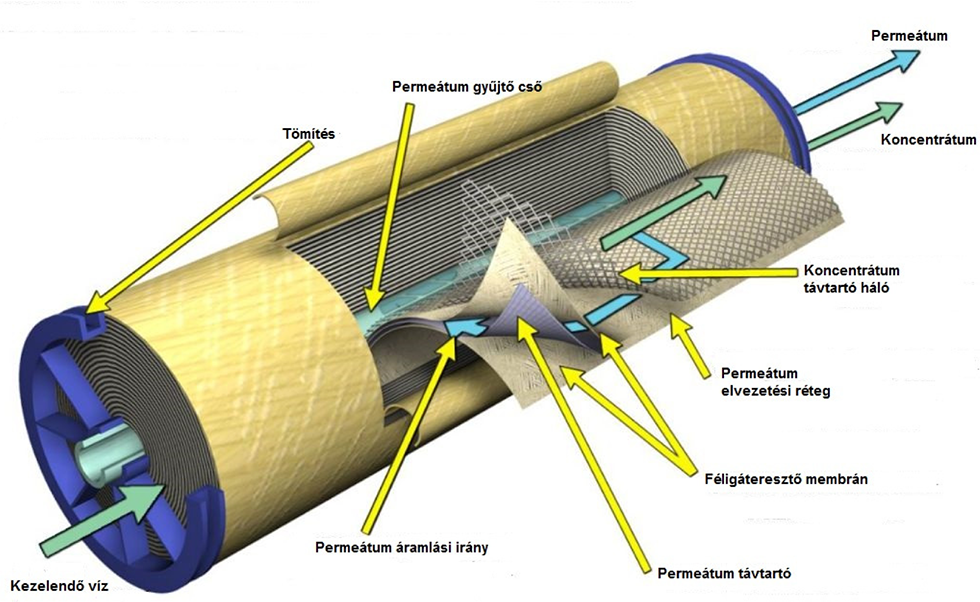

VĂzkezelĂŠs

A nagynyomĂĄsĂş rendszer stabil mĂťkĂśdĂŠsĂŠhez termĂŠszetesen megfelelĂľ vĂzre van szĂźksĂŠg. A mechanikai szennyezĂľdĂŠsek ĂŠs a vĂzkemĂŠnysĂŠg nagyon gyorsan torzĂthatja ĂŠs eltĂśmheti a fĂşvĂłkĂĄk furatait, ezĂŠrt megfelelĂľen szĂťrt, lĂĄgy vĂzre van szĂźksĂŠg a porlasztĂĄshoz. Egyes speciĂĄlis pĂĄrĂĄsĂtĂĄsi feladatoknĂĄl nem elegendĂľ a lĂĄgyĂtott vĂz, sĂłtalanĂtott, vagy akĂĄr ultra tiszta (UPW) vĂzre lehet szĂźksĂŠg. Mivel a vĂz minĂľsĂŠge kulcsfontossĂĄgĂş, ĂŠrdemes olyan rendszer integrĂĄtort vĂĄlasztani, aki ezen a tĂŠren is megfelelĂľ potenciĂĄllal rendelkezik.